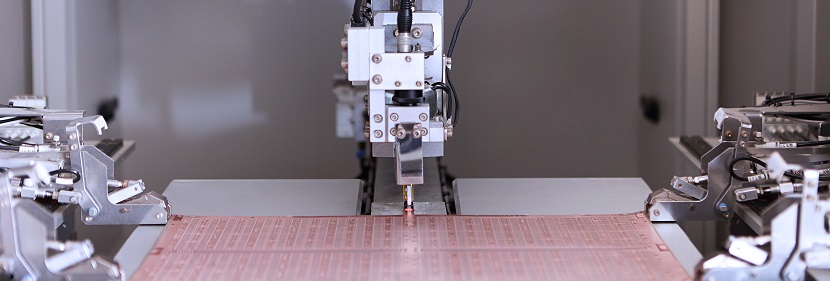

电子产品车间检测

忠科集团提供的电子产品车间检测,电子产品车间检测是指在电子产品生产过程中,对产品从原材料、元器件、组装过程直至成品的各个环节进行质量检测和控制的一系列工作,报告具有CMA,CNAS认证资质。

电子产品车间检测是指在电子产品生产过程中,对产品从原材料、元器件、组装过程直至成品的各个环节进行质量检测和控制的一系列工作。这个过程包括但不限于:

1. 来料检验:对采购进来的电子元器件、配件等进行严格的品质验证,确保其性能、规格符合设计要求。

2. 生产过程检验:在电子产品装配、焊接、调试等生产环节中,实时进行产品质量监控,检查如焊点质量、布线是否正确、组件安装位置是否准确等问题。

3. 成品检验:产品装配完成后,进行全面的功能测试、性能测试、安全测试、环境适应性测试等,确保产品的各项指标达到设计标准和技术规范要求。

4. 出厂检验:在产品包装出厂前,再次进行全面的质量复核,确认无误后方可出货。

通过这些严格的质量检测,可以有效防止不合格产品流入市场,保障消费者权益,同时也有利于企业提升产品质量,维护品牌形象。

检测标准

电子产品的车间检测标准通常会根据不同的产品类型、行业规定以及国家或地区的法律法规而有所不同,但大体上可以归纳为以下几个方面:

1. **环境条件检测**:包括温湿度控制、洁净度(如防尘、防静电)、噪音、照明等,需要符合电子产品生产环境的国家标准和行业要求。

2. **设备与工具校准检测**:所有用于生产的设备和测试仪器必须定期进行精度校验,确保其性能满足生产和检测需求。

3. **原材料及元器件检验**:对进厂的原材料、元器件进行全面的质量检测,包括电气性能、机械性能、环境适应性等指标。

4. **生产过程控制检测**:在生产过程中进行抽检或全检,比如PCB板的焊接质量、电路连通性、功能测试等。

5. **成品性能检测**:完成组装的电子产品需按照产品规格书进行严格的功能测试、性能测试、可靠性测试(如老化试验、高低温试验、冲击振动试验等)和安全性测试(如接地测试、绝缘电阻测试、漏电流测试等)。

6. **包装与标识检测**:产品包装应能有效保护产品在运输和存储过程中的完整性,同时产品标签上的信息应完整准确,包含但不限于型号、规格、生产日期、安全警示等。

7. **质量管理体系认证**:如ISO9001、ISO14001、IATF16949等,确保整个生产流程遵循国际质量管理标准。

以上各项标准的具体内容,企业应依据相关的国家强制性标准(GB系列标准)、推荐性标准、行业标准以及客户定制的要求执行。

检测流程

电子产品车间的检测流程通常会遵循严格的质量控制体系,确保产品的功能、性能和安全性均达到客户或相关标准的要求。以下是一个常见的基本检测流程:

1. **来料检验(IQC)**:对供应商提供的电子元器件及材料进行入库前的严格检查,包括但不限于外观、数量、规格型号、性能参数等是否符合采购要求。

2. **生产过程检验(IPQC)**: - 首件检验:新产品上线或更换物料后,对首件产品进行全面的功能性和结构尺寸检查。 - 过程巡检:在生产过程中定时或不定时抽取样品进行检验,监控生产过程中的质量状况。 3. **半成品检验**:对完成部分工艺步骤但未完全组装完毕的产品进行功能性、电气特性等方面的测试。

4. **成品检验(FQC)**:对已完成装配并经过初步调试的电子产品进行全面的功能性、性能、外观及包装等方面的检验。

5. **出货前检验(OQA)**:也称为最终检验,所有产品在出厂前都要通过这一关,进行全面的功能测试、性能测试、环境适应性测试以及老化测试等,确保产品质量稳定可靠。

6. **实验室检测**:对于需要特定条件或设备才能进行的深度测试,如可靠性试验、电磁兼容性测试(EMC)、安规测试等,会在专业实验室进行。

7. **记录与报告**:在整个检测过程中,详细记录各项数据和结果,并出具相应的质量检测报告。

以上流程并非一成不变,具体可能会根据产品的特性和客户需求有所不同,但其核心目标始终是确保产品质量满足既定标准和用户需求。

1. 来料检验:对采购进来的电子元器件、配件等进行严格的品质验证,确保其性能、规格符合设计要求。

2. 生产过程检验:在电子产品装配、焊接、调试等生产环节中,实时进行产品质量监控,检查如焊点质量、布线是否正确、组件安装位置是否准确等问题。

3. 成品检验:产品装配完成后,进行全面的功能测试、性能测试、安全测试、环境适应性测试等,确保产品的各项指标达到设计标准和技术规范要求。

4. 出厂检验:在产品包装出厂前,再次进行全面的质量复核,确认无误后方可出货。

通过这些严格的质量检测,可以有效防止不合格产品流入市场,保障消费者权益,同时也有利于企业提升产品质量,维护品牌形象。

检测标准

电子产品的车间检测标准通常会根据不同的产品类型、行业规定以及国家或地区的法律法规而有所不同,但大体上可以归纳为以下几个方面:

1. **环境条件检测**:包括温湿度控制、洁净度(如防尘、防静电)、噪音、照明等,需要符合电子产品生产环境的国家标准和行业要求。

2. **设备与工具校准检测**:所有用于生产的设备和测试仪器必须定期进行精度校验,确保其性能满足生产和检测需求。

3. **原材料及元器件检验**:对进厂的原材料、元器件进行全面的质量检测,包括电气性能、机械性能、环境适应性等指标。

4. **生产过程控制检测**:在生产过程中进行抽检或全检,比如PCB板的焊接质量、电路连通性、功能测试等。

5. **成品性能检测**:完成组装的电子产品需按照产品规格书进行严格的功能测试、性能测试、可靠性测试(如老化试验、高低温试验、冲击振动试验等)和安全性测试(如接地测试、绝缘电阻测试、漏电流测试等)。

6. **包装与标识检测**:产品包装应能有效保护产品在运输和存储过程中的完整性,同时产品标签上的信息应完整准确,包含但不限于型号、规格、生产日期、安全警示等。

7. **质量管理体系认证**:如ISO9001、ISO14001、IATF16949等,确保整个生产流程遵循国际质量管理标准。

以上各项标准的具体内容,企业应依据相关的国家强制性标准(GB系列标准)、推荐性标准、行业标准以及客户定制的要求执行。

检测流程

电子产品车间的检测流程通常会遵循严格的质量控制体系,确保产品的功能、性能和安全性均达到客户或相关标准的要求。以下是一个常见的基本检测流程:

1. **来料检验(IQC)**:对供应商提供的电子元器件及材料进行入库前的严格检查,包括但不限于外观、数量、规格型号、性能参数等是否符合采购要求。

2. **生产过程检验(IPQC)**: - 首件检验:新产品上线或更换物料后,对首件产品进行全面的功能性和结构尺寸检查。 - 过程巡检:在生产过程中定时或不定时抽取样品进行检验,监控生产过程中的质量状况。 3. **半成品检验**:对完成部分工艺步骤但未完全组装完毕的产品进行功能性、电气特性等方面的测试。

4. **成品检验(FQC)**:对已完成装配并经过初步调试的电子产品进行全面的功能性、性能、外观及包装等方面的检验。

5. **出货前检验(OQA)**:也称为最终检验,所有产品在出厂前都要通过这一关,进行全面的功能测试、性能测试、环境适应性测试以及老化测试等,确保产品质量稳定可靠。

6. **实验室检测**:对于需要特定条件或设备才能进行的深度测试,如可靠性试验、电磁兼容性测试(EMC)、安规测试等,会在专业实验室进行。

7. **记录与报告**:在整个检测过程中,详细记录各项数据和结果,并出具相应的质量检测报告。

以上流程并非一成不变,具体可能会根据产品的特性和客户需求有所不同,但其核心目标始终是确保产品质量满足既定标准和用户需求。