承压设备无损检测

忠科集团提供的承压设备无损检测,承压设备无损检测是指在不破坏承压设备本身完整性的前提下,采用各种物理方法对承压设备(如压力容器、管道、锅炉等)的内部和表面缺陷进行探测和评价的一种检测技术,报告具有CMA,CNAS认证资质。

承压设备无损检测是指在不破坏承压设备本身完整性的前提下,采用各种物理方法对承压设备(如压力容器、管道、锅炉等)的内部和表面缺陷进行探测和评价的一种检测技术。这种技术能够在不影响设备正常运行的情况下,及时发现并评估设备因材料缺陷、加工制造问题、使用过程中的腐蚀、磨损、疲劳裂纹等各种因素导致的安全隐患,以确保承压设备安全稳定运行。

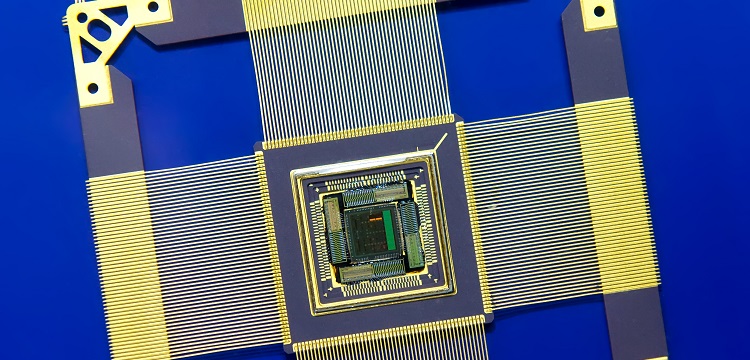

常见的承压设备无损检测方法包括超声检测(UT)、磁粉检测(MT)、渗透检测(PT)、射线检测(RT)以及涡流检测(ET)等。

承压设备无损检测标准主要依据我国的《特种设备安全技术规范》以及相关的国家标准和行业标准,例如:

1. GB/T 5616-2018 《承压设备无损检测 第1部分:通用要求》 2. JB/T 4730-2005《承压设备无损检测》系列标准(包括射线检测、超声检测、磁粉检测、渗透检测等多种方法) 3. TSG Z7001-2004《特种设备检验检测机构核准规则》 4. GB/T 35590-2017《承压设备焊缝无损检测 超声检测 技术、工艺和验收》 5. GB/T 35591-2017《承压设备焊缝无损检测 射线检测 技术、工艺和验收》

同时,对于特殊行业的承压设备,可能还需要参照相关行业的规定和标准,如石油化工行业的SH/T 3505等。

另外,国际上也有相应的无损检测标准,如ASME BPVC(美国机械工程师学会锅炉及压力容器规范)中的NDT(无损检测)部分,ISO(国际标准化组织)的相关无损检测标准等,这些标准在特定情况下也可能被引用或采纳。

承压设备无损检测流程通常包括以下几个步骤:

1. 合同签订与任务接收:

检测机构与设备使用方或制造方签订无损检测服务合同,明确检测对象、标准、方法、时间等要求。

2. 前期准备:

确认设备信息:了解待检承压设备的设计参数、材质、制造工艺等基本信息。

制定检测方案:根据设备情况和相关国家及行业标准(如GB/T、ASME、API等)制定详细的无损检测方案,确定采用的检测方法,如超声波检测(UT)、磁粉检测(MT)、渗透检测(PT)、射线检测(RT)或涡流检测(ET)等。

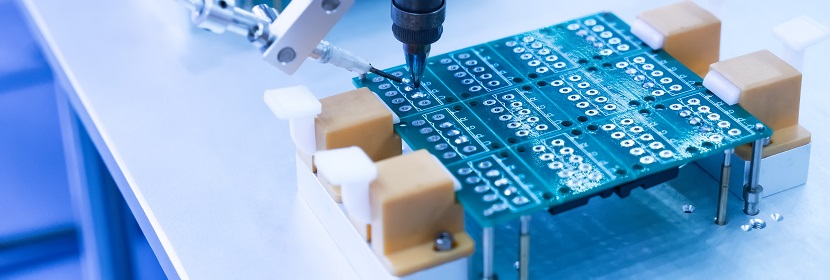

3. 现场实施无损检测:

检测前预处理:对设备表面进行必要的清理和准备工作。

执行检测:按照预定方案,由具备相应资格的检测人员执行无损检测操作,记录并初步分析检测结果。

标识与记录:对发现的缺陷或其他异常情况进行标识,并做好详细的过程和结果记录。

4. 结果评价与报告编写:

数据分析:对收集到的检测数据进行系统分析,评估设备的完整性、安全性及使用寿命等。

编写检测报告:将检测过程、检测结果、缺陷评级以及建议等内容整理成书面报告,必要时附上检测图片或图表。 5. 提交报告与后续处理:

报告审核:内部对检测报告进行审核,确保其准确性和合规性。

报告提交:将最终的无损检测报告提交给设备使用方或制造方。

后续跟进:对于检测中发现的问题或缺陷,提供相应的整改建议,并根据需要参与后续的复检或修复验证工作。

以上流程是典型的大致流程,具体操作可能因项目实际情况和客户特殊需求有所不同。

常见的承压设备无损检测方法包括超声检测(UT)、磁粉检测(MT)、渗透检测(PT)、射线检测(RT)以及涡流检测(ET)等。

承压设备无损检测标准

承压设备无损检测标准主要依据我国的《特种设备安全技术规范》以及相关的国家标准和行业标准,例如:

1. GB/T 5616-2018 《承压设备无损检测 第1部分:通用要求》 2. JB/T 4730-2005《承压设备无损检测》系列标准(包括射线检测、超声检测、磁粉检测、渗透检测等多种方法) 3. TSG Z7001-2004《特种设备检验检测机构核准规则》 4. GB/T 35590-2017《承压设备焊缝无损检测 超声检测 技术、工艺和验收》 5. GB/T 35591-2017《承压设备焊缝无损检测 射线检测 技术、工艺和验收》

同时,对于特殊行业的承压设备,可能还需要参照相关行业的规定和标准,如石油化工行业的SH/T 3505等。

另外,国际上也有相应的无损检测标准,如ASME BPVC(美国机械工程师学会锅炉及压力容器规范)中的NDT(无损检测)部分,ISO(国际标准化组织)的相关无损检测标准等,这些标准在特定情况下也可能被引用或采纳。

承压设备无损检测流程

承压设备无损检测流程通常包括以下几个步骤:

1. 合同签订与任务接收:

检测机构与设备使用方或制造方签订无损检测服务合同,明确检测对象、标准、方法、时间等要求。

2. 前期准备:

确认设备信息:了解待检承压设备的设计参数、材质、制造工艺等基本信息。

制定检测方案:根据设备情况和相关国家及行业标准(如GB/T、ASME、API等)制定详细的无损检测方案,确定采用的检测方法,如超声波检测(UT)、磁粉检测(MT)、渗透检测(PT)、射线检测(RT)或涡流检测(ET)等。

3. 现场实施无损检测:

检测前预处理:对设备表面进行必要的清理和准备工作。

执行检测:按照预定方案,由具备相应资格的检测人员执行无损检测操作,记录并初步分析检测结果。

标识与记录:对发现的缺陷或其他异常情况进行标识,并做好详细的过程和结果记录。

4. 结果评价与报告编写:

数据分析:对收集到的检测数据进行系统分析,评估设备的完整性、安全性及使用寿命等。

编写检测报告:将检测过程、检测结果、缺陷评级以及建议等内容整理成书面报告,必要时附上检测图片或图表。 5. 提交报告与后续处理:

报告审核:内部对检测报告进行审核,确保其准确性和合规性。

报告提交:将最终的无损检测报告提交给设备使用方或制造方。

后续跟进:对于检测中发现的问题或缺陷,提供相应的整改建议,并根据需要参与后续的复检或修复验证工作。

以上流程是典型的大致流程,具体操作可能因项目实际情况和客户特殊需求有所不同。