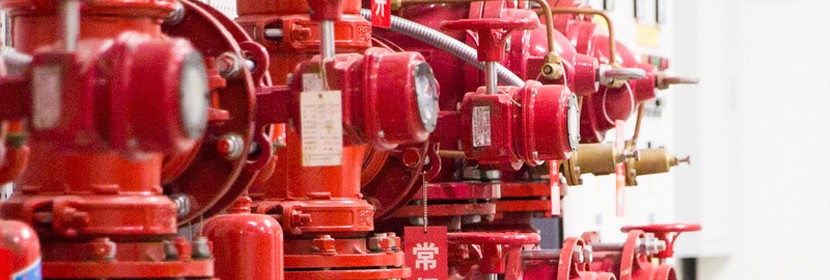

阀门检测

忠科集团提供的阀门检测,阀门检测是对阀门的各项性能指标进行一系列的检查、测试和验证,以确保其在使用过程中能够正常工作并满足设计要求和相关标准的一种质量控制手段,报告具有CMA,CNAS认证资质。

阀门检测是对阀门的各项性能指标进行一系列的检查、测试和验证,以确保其在使用过程中能够正常工作并满足设计要求和相关标准的一种质量控制手段。阀门作为管道系统中的重要控制部件,其功能是否正常直接影响到整个流体系统的安全运行和效率。

检测内容通常包括但不限于以下几个方面:

1. 外观及结构尺寸检查:阀门的外观质量、材质、表面处理情况以及各零部件的尺寸是否符合设计图纸和技术条件要求。

2. 性能测试:如阀门的密封性测试(包括壳体密封、阀杆密封等)、压力试验(如强度试验、密封试验)、开关扭矩、流量特性、耐压性能、动作灵活性、使用寿命等。

3. 材质分析:对阀门主要零部件材料进行化学成分分析和机械性能测试,确认其是否满足耐腐蚀、耐高温、抗压等特殊工况需求。

4. 功能性试验:对于电动或气动阀门,还需要进行驱动装置的功能性检测,如电动阀门的电动执行器性能测试、电气安全性能测试等。

通过以上各类阀门检测,可以全面评估阀门的质量状况,确保其在实际工况下的稳定性和可靠性。

阀门检测标准因类型、用途及适用领域不同而有所差异,以下列举几个常见的阀门检测标准:

1. 中国国家标准: - GB/T 26480-2011《阀门的检验与试验》 - GB/T 12234-2007《石油、石化及相关工业用钢制截止阀和升降式止回阀》 - GB/T 12235-2007《法兰连接金属密封面闸阀》

2. 美国标准: - API 598《阀门的压力测试》:这是石油、化工行业阀门性能检测的标准。 - ASME B16.34《阀门的 Face-to-Face 和 End-to-End 尺寸》:规定了阀门的尺寸要求。

3. 欧洲标准: - EN 12266-1《阀门 压力试验》 - DIN 3352《闸阀和截止阀尺寸、技术要求和试验方法》

在进行阀门检测时,通常会包括外观质量检查、材质成分分析、力学性能测试(如压力试验、密封性试验、扭矩试验等)、无损检测(如超声波检测、磁粉检测、渗透检测等)等多个方面。具体应参照相应的国际、国家或行业标准执行。

阀门检测流程一般包括以下几个步骤:

1. 申请检验:首先,阀门使用单位或制造商向具有资质的检测机构提出阀门检测申请,并提供待检阀门的相关资料,如阀门规格型号、设计图纸、材料证明、出厂合格证等。

2. 样品接收与登记:检测机构收到阀门后,会进行样品的接收和登记,确认阀门信息无误并做好样品管理。

3. 外观检查:对阀门进行初步的外观检查,查看阀门的外观质量、标志标识、零部件完整性等是否符合相关标准要求。

4. 性能测试:根据阀门类型及使用要求,进行相应的性能测试。常见的有压力试验(强度试验、密封性试验)、动作性能试验、耐久性试验、材质分析、无损检测(如超声波探伤、磁粉探伤)等。

5. 实验室检测:对于需要进一步实验室分析的项目,如化学成分分析、硬度测试、金相组织分析等,将取样送至实验室进行精确检测。

6. 出具报告:在完成所有检测项目并得到结果后,检测机构会根据检测数据撰写详细的检测报告,对阀门的各项性能指标进行评估,并明确其是否满足相关标准或用户需求。

7. 结果反馈与复检:将检测报告提交给客户,如有不符合项,客户可以进行整改后申请复检。

请注意,具体的检测流程可能会因不同的检测机构、阀门种类和客户需求而有所差异。同时,整个过程应严格遵守国家法律法规以及相关的行业标准和规范。

检测内容通常包括但不限于以下几个方面:

1. 外观及结构尺寸检查:阀门的外观质量、材质、表面处理情况以及各零部件的尺寸是否符合设计图纸和技术条件要求。

2. 性能测试:如阀门的密封性测试(包括壳体密封、阀杆密封等)、压力试验(如强度试验、密封试验)、开关扭矩、流量特性、耐压性能、动作灵活性、使用寿命等。

3. 材质分析:对阀门主要零部件材料进行化学成分分析和机械性能测试,确认其是否满足耐腐蚀、耐高温、抗压等特殊工况需求。

4. 功能性试验:对于电动或气动阀门,还需要进行驱动装置的功能性检测,如电动阀门的电动执行器性能测试、电气安全性能测试等。

通过以上各类阀门检测,可以全面评估阀门的质量状况,确保其在实际工况下的稳定性和可靠性。

检测标准

阀门检测标准因类型、用途及适用领域不同而有所差异,以下列举几个常见的阀门检测标准:

1. 中国国家标准: - GB/T 26480-2011《阀门的检验与试验》 - GB/T 12234-2007《石油、石化及相关工业用钢制截止阀和升降式止回阀》 - GB/T 12235-2007《法兰连接金属密封面闸阀》

2. 美国标准: - API 598《阀门的压力测试》:这是石油、化工行业阀门性能检测的标准。 - ASME B16.34《阀门的 Face-to-Face 和 End-to-End 尺寸》:规定了阀门的尺寸要求。

3. 欧洲标准: - EN 12266-1《阀门 压力试验》 - DIN 3352《闸阀和截止阀尺寸、技术要求和试验方法》

在进行阀门检测时,通常会包括外观质量检查、材质成分分析、力学性能测试(如压力试验、密封性试验、扭矩试验等)、无损检测(如超声波检测、磁粉检测、渗透检测等)等多个方面。具体应参照相应的国际、国家或行业标准执行。

检测流程

阀门检测流程一般包括以下几个步骤:

1. 申请检验:首先,阀门使用单位或制造商向具有资质的检测机构提出阀门检测申请,并提供待检阀门的相关资料,如阀门规格型号、设计图纸、材料证明、出厂合格证等。

2. 样品接收与登记:检测机构收到阀门后,会进行样品的接收和登记,确认阀门信息无误并做好样品管理。

3. 外观检查:对阀门进行初步的外观检查,查看阀门的外观质量、标志标识、零部件完整性等是否符合相关标准要求。

4. 性能测试:根据阀门类型及使用要求,进行相应的性能测试。常见的有压力试验(强度试验、密封性试验)、动作性能试验、耐久性试验、材质分析、无损检测(如超声波探伤、磁粉探伤)等。

5. 实验室检测:对于需要进一步实验室分析的项目,如化学成分分析、硬度测试、金相组织分析等,将取样送至实验室进行精确检测。

6. 出具报告:在完成所有检测项目并得到结果后,检测机构会根据检测数据撰写详细的检测报告,对阀门的各项性能指标进行评估,并明确其是否满足相关标准或用户需求。

7. 结果反馈与复检:将检测报告提交给客户,如有不符合项,客户可以进行整改后申请复检。

请注意,具体的检测流程可能会因不同的检测机构、阀门种类和客户需求而有所差异。同时,整个过程应严格遵守国家法律法规以及相关的行业标准和规范。